NX MCD创建机电集成功能数字孪生模型的流程

MCD(Mechatronic concept design)机电一体化系统设计是NX设计平台的应用模块。它创建的机电功能模型,实现了机械,电气,自动化功能的集成,并以信号交互的方式对复杂机电装备的运行过程进行设计和仿真。

MCD创建的机电集成的功能模型不仅可用于机电系统的功能验证,同时也是组成虚拟调试关键环节,本文将介绍使用MCD创建机电集成功能模型的流程,如下所示:

图1-机电集成功能模型创建流程

1.机电对象定义——刚体,碰撞体等

基本机电对象主要包括刚体,碰撞体,对象源及对象收集器等。通过定义,可赋予几何模型物理属性,如质量,摩擦力,恢复系数等。在仿真过程中,机电对象会根据外部的条件进行相应的物理响应,如重力下落,移动旋转,碰撞停止等,而没有进行机电对象定义的几何体,将始终保持静止。

如果仿真过程中机电对象间还需要通过接触力产生行为,则需要定义碰撞体,碰撞材料等,没有定义碰撞的对象将相互穿过。

图2-刚体定义

2.运动副及约束/耦合副定义

使用基本运动副可对仿真期间刚体运动方式进行定义,如平行运动或旋转运动,同时也对运动的范围进行限制。一个运动副由基本体与连接体组成,约束两者之间的相对运动关系。为使仿真性能更加稳定,在创建运动副时可选择不同的运动计算方式,包括:

a. 动力学:在仿真过程中使用机电求解器执行精确的运动副计算。

b.运动学:执行简单的运动学计算,不使用机电求解器,以提高仿真性能。

c.铰接运动:优化运动学计算,实现更精确、更快速的结果。

图3-运动副与约束

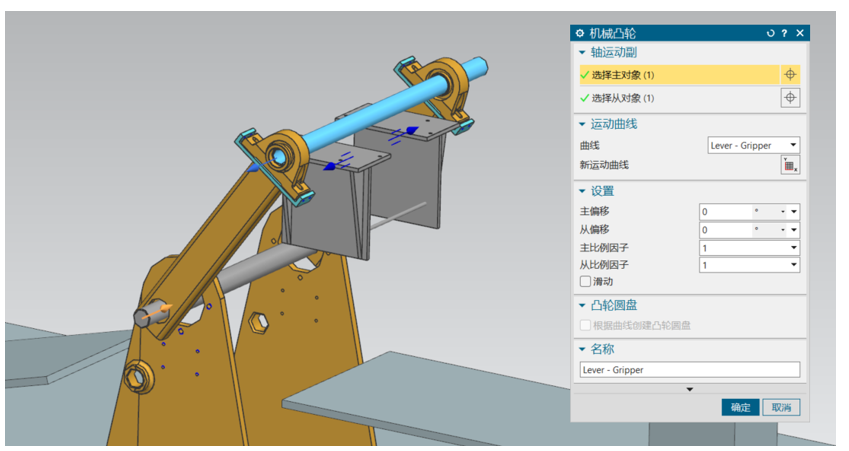

基本运动副只定义一个运动约束,耦合副则是对两个具有约束关系的运动副进行定义,两者之间具有主从关系。主要有齿轮副,机械/电子凸轮,滑轮与带,齿轮齿条等,如下所示。

图4-耦合副定义

3.执行器定义

机电系统的运动副与约束定义完成后,可以添加执行器以驱动运动副。MCD中可用的执行器包括速度控制,位置控制,力与扭矩控制,气动/液压控制,反算机构驱动,传输面等功能。其中反算机构驱动可用于工业机器人的运动设计,实现对机器人的虚拟示教。

每个执行器具有相应的控制参数,如速度,位置等。这些参数可以在定义时输入,也可以在创建仿真序列时定义。在虚拟调试中,这些参数则作为MCD的输入信号,由外部控制器进行控制。

图5-位置控制

4.传感器定义

MCD机电集成功能模型最重要的特点就是集成了电气传感器属性,从而可以检测设备的条件与状态,并作为MCD的输出信号,由仿真序列或者外部控制器使用,创建逻辑程序。MCD支持数字量传感器的创建,如碰撞传感器可用作接近开关,检测设备到位,零件在位等场景。同时MCD支持模拟量传感器的创建,如速度检测,位置检测,加速度检测等,从而在虚拟调试过程中可建立运动控制的闭环,半闭环等控制方式。

图6-碰撞传感器

5.仿真序列控制

机电系统动作的执行是基于时间或状态变化,即动作的时序和条件。而仿真序列即可用来创建基于时间和基于事件的行为,从而让机电功能模型在序列的控制下实现系统连续有序的运行。

图7-仿真序列

仿真序列可创建机电系统中所有对象的控制单元,并可访问所有对象的参数,如凸轮曲线、运动副和约束。仿真序列可以控制执行器的开始时间、持续时间和速度,或者在传感器激活时更改动态材料的大小等。一般使用仿真序列执行以下操作:

a. 创建条件语句以确定何时触发参数更改。

b. 将对象参数的值更改为仿真序列中设置的值。

c. 根据指定的事件暂停运行时仿真。

d. 使用仿真序列导出系统运行节拍表,用于系统分析和优化。

需要注意的是,如果在虚拟调试过程中使用外部信号控制机电对象,则需要激活或停用对应的仿真序列,避免对同一参数同时被两种不同的方式控制。

图8-创建基于事件的仿真序列

6.结语

NX MCD通过定义机电对象,运动副和约束,传感器与执行器,将机械产品的几何模型转换为具有机电物理属性的集成功能模型,即创建与实际系统对应的虚拟功能模型。利用仿真序列创建的时间/事件序列,可以按照自动化控制逻辑驱动功能模型中的机电对象,从而实现对机电系统复杂运行过程的设计与仿真。