电池热管理设计案例分析

一、热管理设计流程

客户输入

冷却要求:

高温环境,告诉工况冷却,电池温度不允许超过45摄氏度;

高温环境,爬坡工况(10%坡度)冷却,电池温度不允许超过45摄氏度;

高温环境,快充工况冷却,电池温度不允许超过45摄氏度;

加热要求

-20摄氏度低温环境,加热至0摄氏度,时间30min;

-30摄氏度低温环境,加热至0摄氏度,时间50min;

温差要求:冷却:<5摄氏度,加热:<10摄氏度;

保温要求:高温和低温24H温度保持情况

根据客户输入转化为不同工况电池的充放电倍率发热功率。

发热功率估算

电池发热功率的表达式为:

式中:U为电池开路电压;I为电池电流;V为电池负载电势,以上三项分别表示不可逆内阻热、可逆熵热和混合热。

随后Thomas和Newman证实,在电池的设计过程中,如果减小极化浓度差,混合热可以忽略不计,公式(1)简化为:

目前多采用此方法,但是根据发热功率影响因素一定要确定哪个SOC、哪个温度、哪个充放电倍率下的内阻。

一般情况下会给出50%SOC25℃1C充放电下的内阻,但在充放电末端内阻值会变大,发热功率也会变大,目前该方法在储能领域用的比较多。因为储能充放电策略相对来说比较单一。

其他发热功率估算方法:

目前工程用的比较多得方式利用 测试得到得DCR随着soc和T转化为发热量。

发热功率估算

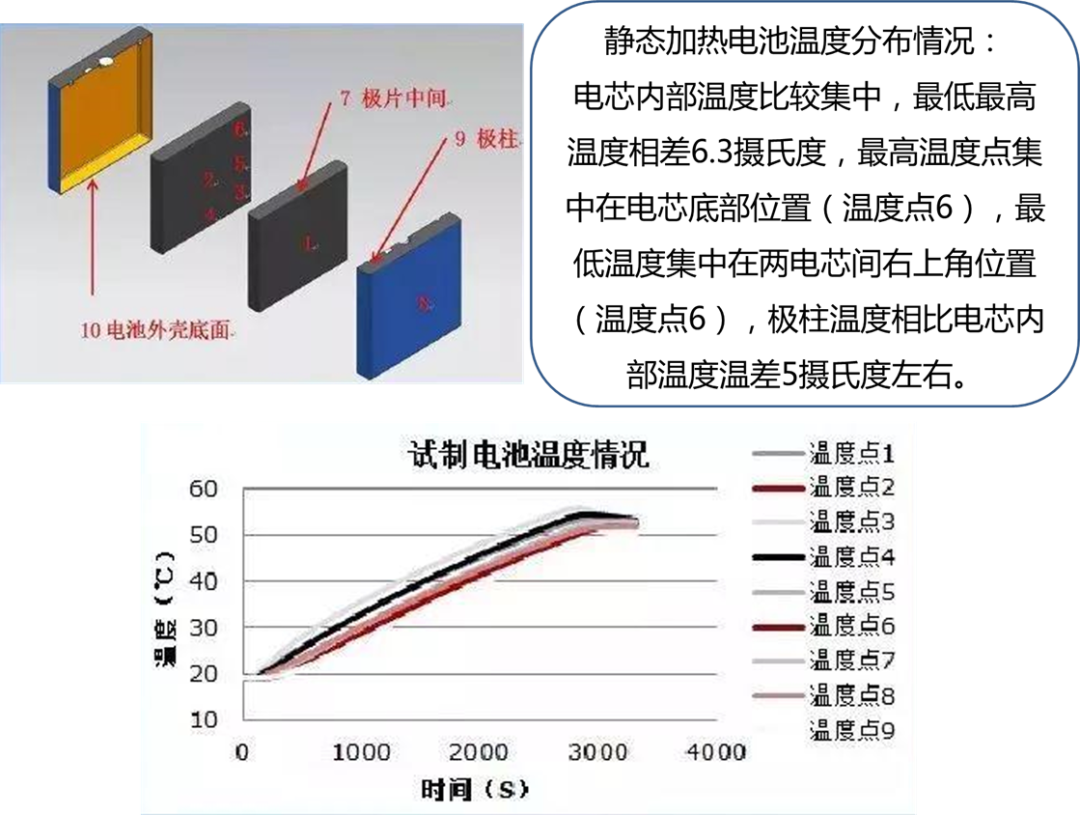

电芯温度情况

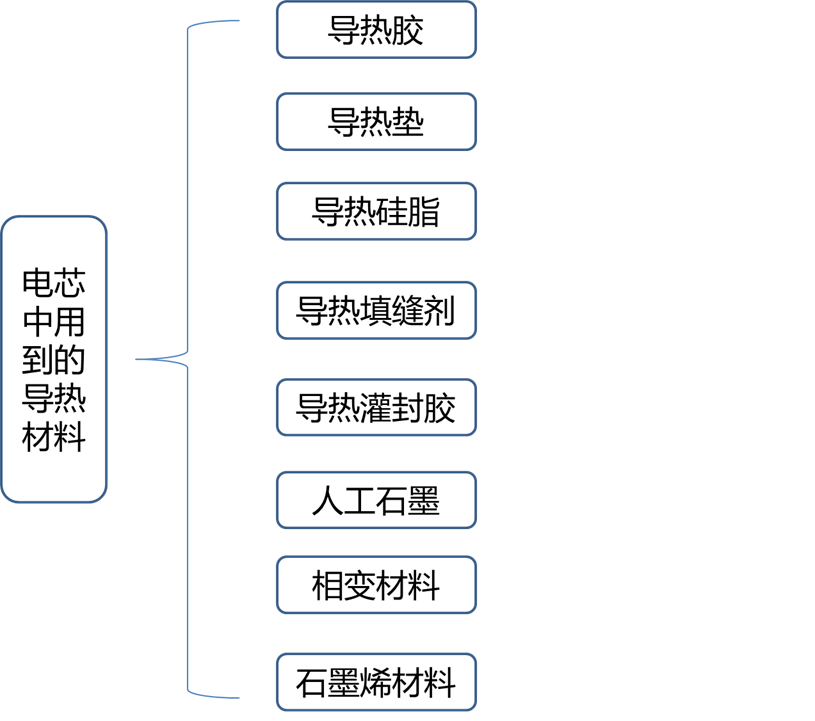

热管理初步设计—导热

导热材料主要关注点:

导热性能、密度、阻燃性能、绝缘性能、热稳定性、压缩回弹性、拉伸和耐磨性能、粘接性、使用温度、耐久性

在模块中应用石墨片后对加热速率影响不大,没有加快加热速率;

使用石墨片后加热过程温差变小,极柱间温差可减小近2摄氏度,电池组最大温差可减小1.5摄氏度,均温效果明显。

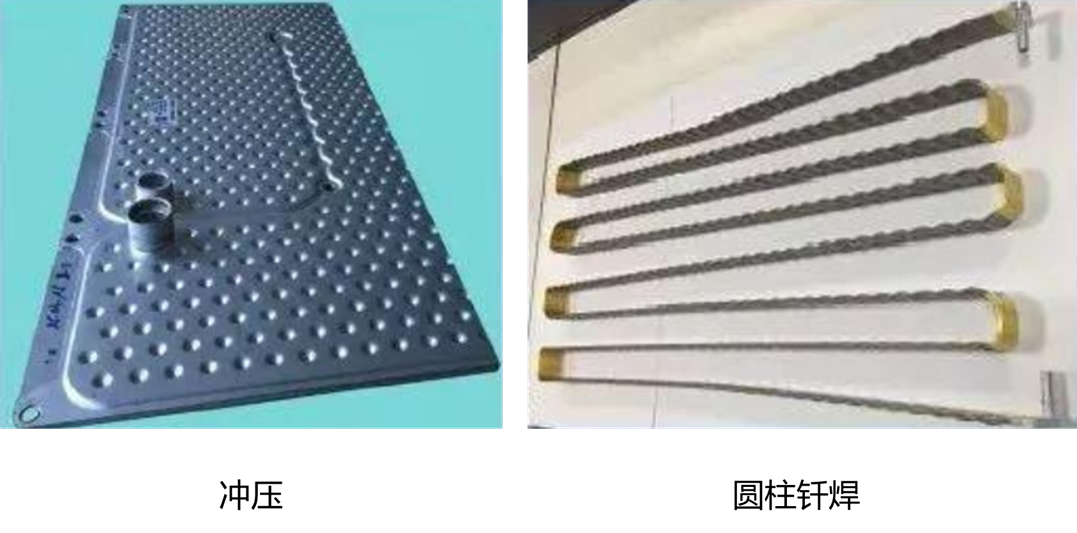

热管理初步设计—散热

仿真分析

根据边界输入,进行流场和温度流场仿真,包括压力情况、速度情况、流量情况、不同工况的温度情况。

实验验证

实验验证:

1、对模拟结果进行验证;

2、了解热管理真是性能;

3、比较模拟和实验结果差距;

4、根据结果分析,提出优化方案。

隔热保温设计

从目前电池系统的发展趋势来看,采用液冷系统越来越多,因此箱体隔热设计越发重要。

意义:

1、保持系统内部温度,有利于低温充放电,延长使用寿命;

2、保持系统内部温度,降低高温路面热辐射对系统内部温度的影响;

3、外部出现火烧或者高温时,保持电池包内部正常温度,延缓电池热失控,提高安全性;

4、在电芯发生热失控时,能起隔热作用,抑制热扩散,延缓事故发生;

5、在电芯发生齐活时,延缓火势蔓延,增加逃生时间。

常见保温材料:

泡棉(包括PU、CR、EVA和PE等)、绒毛毯、二氧化硅气凝胶、发泡硅胶、成瓷隔热片、石墨烯隔热等。